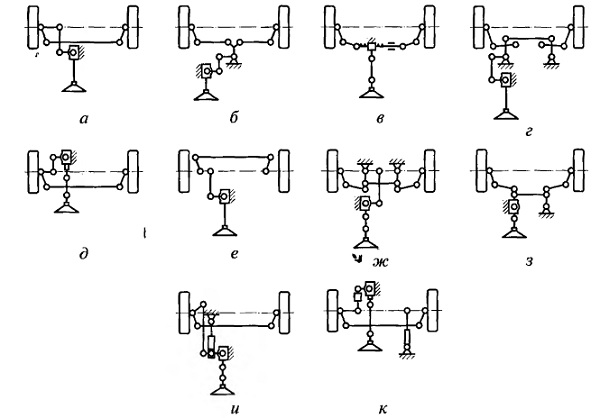

Схемы поворота автомобиля.

Изменение направления движения автомобиля осуществляется поворотом относительно его продольной оси управляемых колес, которыми, как правило, являются передние колеса.

Вследствие поворота управляемых колес вектор скорости каждого из них, параллельный продольной оси автомобиля, перестает совпадать с плоскостью вращения колес. В результате в контакте колес с дорогой возникают боковые силы, перпендикулярные плоскости вращения колес.

Эти боковые силы заставляют управляемые колеса и автомобиль в целом отклоняться от прямолинейного движения и совершать поворот.

На рисунке (а), дана схема движения автомобиля по окружности при повернутых передних управляемых колесах. Это движение происходит вокруг центра поворота О, расположенного в точке пересечения оси задних колес и осей обоих управляемых колес. Все колеса катятся по дугам концентричных окружностей без бокового скольжения. Управляемые колеса повернуты на различные углы, причем угол 0В поворота внутреннего по отношению к центру поворота колеса больше угла 0Н поворота внешнего колеса.

Зависимость между этими углами определяется из выражения

ctg6H = ctg6B + B/L,

где

В — расстояние между осями поворотных цапф;

L — база автомобиля.

Способность автомобиля разворачиваться на заданной площади, т. е. его поворачиваемость, характеризуется минимальным радиусом поворота

где

0Нmax — максимальный угол поворота наружного колеса.

Чем меньше радиус поворота, чем меньшая ширина проезжей части дороги требуется для разворота автомобиля. У большинства автомобилей 0Нmax составляет немного больше 30 И минимальный радиус поворота приблизительно в 2 раза больше базы автомобиля. Для уменьшения минимального радиуса поворота автомобилей повышенной и высокой проходимости предельный угол поворота управляемых колес повышают до 40 — 45°. При одинаковых значениях максимальных углов поворота управляемых колес автомобиль с большей базой будет иметь больший радиус поворота, т. е. худшую изворачиваемость.

Минимальный радиус поворота — обязательный параметр технической характеристики автомобиля. Например, у автомобиля ЗИЛ-130 он равен 8,0 м, а у автомобиля ВАЗ-2107 — 5,6 м. На некоторых специальных автомобилях для улучшения поворачиваемости управляемыми выполняются как передние, так и задние колеса (рис. 164,6). И этом случае Rmin = L/(2sin9max), т. е. при той же базе и тех же предельных углах поворота минимальный радиус попорота уменьшается вдвое.

Изворачиваемость автомобиля характеризуется также габаритным коридором — шириной полосы, в которую вписывается автомобиль, совершающий попорот с минимальным радиусом. На рисунке, (в) показана ширина габаритного коридора В, для трехосного автомобиля.

Выше поворот автомобиля рассматривался применительно к жестким колесим. Пневматические шины придают колесам эластичность, которая несколько изменяет картину поворота.

Назначение рулевого управления.

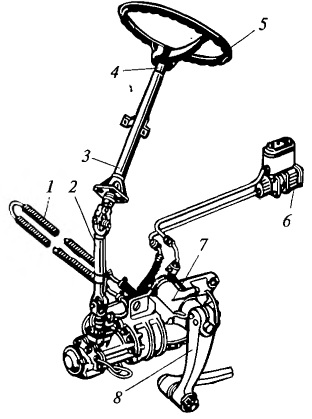

Рулевое управление обеспечивает необходимое направление движения автомобиля путем раздельного и согласованного поворота его управляемых колес. Совокупность механизмов, служащих для поворота управляемых колес, называется рулевым управлением. Рулевое управление включает

рулевой механизм, который осуществляет передачу усилия от водителя к рулевому приводу, и рулевой привод, который осуществляет передачу усилия от рулевого механизма к управляемым колесам. Каждое управляемое колесо установлено на поворотной

цапфе 13 (рис.), соединенной с балкой 11 моста

шкворнем 8. Шкворень неподвижно закреплен в балке, и его верхний и нижний концы входят в проушины поворотной цапфы. При повороте цапфы за рычаг 7 она вместе с установленным на ней управляемым колесом поворачивается вокруг шкворня. Поворотные цапфы соединены между собой

рычагами 9 и 12 и поперечной тягой 10, Поэтому управляемые колеса поворачиваются одновременно.

Схемы поворота автомобилей

Поворот управляемых колес осуществляется при вращении водителем

рулевого колеса1. От него вращение передается через

вал 2 на

червяк 3, находящийся в зацеплении с

сектором 4. На валу сектора закреплена сошка 5, поворачивающая через продольную тягу 6 и рычаг 7 поворотные цапфы с

рулевое колесо 1, вал 2,

червяк 3 и

сектор 4 образуют рулевой механизм, увеличивающий момент, прикладываемый водителем к рулевому колесу для поворота управляемых колес.

Сошка 5, продольная тяга 6,

рычаги 7, 9 и 12 поворотных цапф и поперечная тяга 10 составляют рулевой привод, передающий усилие от сошки к поворотным цапфам обоих управляемых колес.

Поперечная тяга 10,

рычаги 9 и 12 образуют рулевую трапецию, обеспечивающую необходимое соотношение между углами поворота управляемых колес.

Рулевое колесо устанавливают с левой или правой стороны в кабине грузового автомобиля или в кузове легкового автомобиля соответственно принятому направлению движения транспорта. В нашей стране и в большинстве других стран, где принято правостороннее движение транспорта, рулевое колесо устанавливают с левой стороны, что обеспечивает лучшую видимость при разъезде с транспортом, движущимся навстречу. Увеличение момента рулевым механизмом оценивается передаточным числом, представляющим собой отношение угла поворота рулевого колеса к углу поворота сошки. В зависимости от типа рулевого механизма (его рабочей пары) передаточное число может быть постоянным или переменным, т. е. менять свое значение в процессе поворота колеса. У легковых автомобилей передаточное число рулевого механизма им составляет 12 — 20, а у

грузовых автомобилей 15 — 25.

Передаточное число рулевого привода зависит от отношения плеч рычага поворотной цапфы и рулевой сошки. При повороте управляемых колес вследствие изменения наклона этих рычагов передаточное число ип рулевого привода изменяется в среднем от 0,85 до 1,1.

Схема рулевого управления

Управляемые колеса поворачиваются на ограниченный угол, равный, как правило, 28 — 35°. Это сделано для того, чтобы колеса при повороте не касались рамы, крыльев и других деталей автомобиля.

На некоторых автомобилях в рулевом управлении используют усилитель, облегчающий поворот управляемых ко лес.

Стабилизация управляемых колос. Силы, действующие на автомобиль, стремятся отклонить управляемые колеса от положения, соответствующего прямолинейному движению. Чтобы препятствовать повороту колес под действием случайных сил (толчков от наезда на неровности дороги, порывов ветра и т. п.), управляемые колеса должны обладать способностью сохранять положение, соответствующее прямолинейному движению, и возвращаться в него из любого другого положения. Эта способность называется стабилизацией управляемых колес. Стабилизация обеспечивается наклонами шкворня в поперечной и продольной плоскостях и упругими свойствами пневматической шины.

Поперечный наклон шкворня вызывает подъем, центра масс автомобиля при повороте управляемых колес. Как видно из схемы (рис., а), при повороте на 180° колесо из-за наклона шкворня вбок опускается на расстояние Л. В действительности поворачиваемое колесо, опираясь на дорогу, вызывает Соответствующий подъем передней оси и центра масс автомобиля. Если отпусти, рулевое колесо, то передняя часть автомобиля опустится вниз и передние колеса возвращаются в положение, соответствующее прямолинейному движению. Стабилизирующий/ момент, действующий на управляемые колеса, с увеличением угла наклона шкворня и веса, приходящегося на переднюю ось, возрастает. На стабилизирующий момент, возникающий вследствие поперечного наклона шкворня, не влияют скорость движения и качество дороги. Часто стабилизирующий момент от наклона шкворня вбок называют весовым стабилизирующим моментом. Угол аш наклона шкворня вбок на отечественных автомобилях составляет 6 — 10°. Поперечный наклон шкворня уменьшает плечо С (плечо обкатки), снижая передачу ударных нагрузок, действующих на рулевое управление от дороги.

Продольный наклон шкворня обычно выбирают таким, при котором нижний конец шкворня смещен вперед относительно вертикали, проходящей через его середину (рис.,б). Вследствие этого точка пересечения оси шкворня с дорогой расположена впереди центра контактной площадки колеса и дороги. При движении автомобиля его траектория движения имеет криволинейный характер, предопределяющий возникновение центробежной силы Рп (рис. 166, а). Эта сила стремится сдвинуть автомобиль от центра поворота, чему препятствуют реакции дороги Rx, R2, R3, R4, приложенные в центре контактных площадок и направленные к центру поворота (рис. 166, в). Реакции R^ и R2, действуя на плече а, созданном в результате наклона шкворня назад, стремятся возвратить управляемые колеса в положение, соответствующее прямолинейному движению. Стабилизирующий момент, действующий на управляемые колеса, в результате наклона шкворней в продольной плоскости пропорционален квадрату скорости и называется скоростным стабилизирующим моментом. Угол у наклона шкворня в продольной плоскости равен 1—4°.

Эластичная шина соприкасается с дорогой на определенной площади, называемой контактной площадкой. Силы, действующие в контактной площадке, противодействуют повороту колеса. Создаваемый стабилизирующий момент зависит от эластичности шин. У грузовых автомобилей, снабженных сравнительно жесткими шинами, упругий стабилизирующий момент небольшой, у легковых автомобилей он больше.